Ändra språk :

Ren justering av belysningsenheter i testsystem

Gefra förlitar sig på smörjfria drylin-linjäraxlar i sina Optisort-system

Visuell inspektion av små komponenter i mycket stora mängder: Gefra GmbH har tagit på sig uppgiften att automatisera denna uppgift - och är framgångsrik med det över hela världen. Gefra använder kompletta linjära drivenheter från SAW-serien för den elektriska justeringen av belysningsenheterna. Dessa får poäng för sin smörjfria drift: problemet med smuts som fastnar på smörjmedlet och försvårar testprocessen finns inte här.

De modulära Optisort-systemen inspekterar små detaljer som skruvar, tätningar och formsprutade komponenter.

Automatiserad testning i hög hastighet

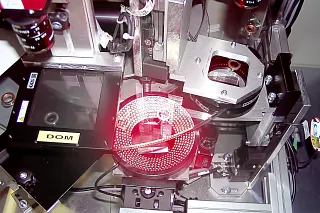

Gefras Optisort-maskiner använder kamerateknik i kombination med automatiserad matning och mycket snabba datorsystem. Provkropparna matas individuellt från ett bunkersystem via en vibrationstransportör, i rätt position om så krävs, och styrs förbi kamerorna antingen på en glasskiva, en speciell metallskiva för skruvar eller ett transportband. 360°-inspektioner med fyra kameror är också möjliga. Bra delar matas aktivt ut, felaktiga delar separeras.

Allt detta sker i en hastighet som det mänskliga ögat knappt kan hänga med i. Systemen inspekterar flera hundra delar per minut, i vissa fall mer än 50.000 delar per timme. De är mycket flexibla eftersom de kan inspektera olika komponenter: Varje maskin inspekterar normalt 200 till 300 produkter. För varje produkt lagras ett separat inspektionsprogram.

Mekanik och datahastighet sätter tekniska gränser

I det förflutna har den kontinuerliga vidareutvecklingen av systemen gång på gång pressat mekaniken, dvs. matningen med så hög hastighet, till dess yttersta gränser. I vissa fall nådde dock även datahastigheten hos de tillgängliga styrsystemen sin gräns, vilket också är uppenbart när man betänker att i vissa fall inspekterar åtta eller tio kameror provkroppen och styrsystemet måste avgöra om den är "bra" eller "inte OK" inom millisekunder.

Vy över processen: Här utförs testning i extremt hög hastighet.

Elektrisk justering av belysningen

Även om varje maskin skräddarsys efter kundens önskemål lägger Gefra stor vikt vid att det inte handlar om någon speciell maskinkonstruktion: Maskinerna är uppbyggda enligt en modulär princip och ett stort antal identiska delar används.

En aktuell vidareutveckling gäller belysningen, med vilken provkropparna placeras i rätt ljus för kamerorna. Avståndet mellan lamporna och provkropparna varierar beroende på produkt, och användaren justerar lamporna manuellt med hjälp av ett justerhjul med skala. Målet var att integrera denna process i styrsystemet och på så sätt göra den reproducerbar. Det handlade inte bara om att spara manuella processteg och eliminera risken för felaktiga inställningar. Ännu viktigare var möjligheten att integrera lampornas position i dokumentationen.

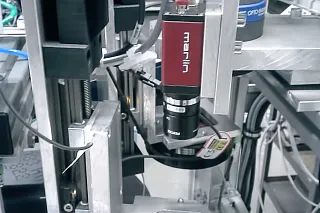

Allt från en enda källa: I drylin E-enheterna kombineras vagnen och stegmotorn till en enhet som är klar att anslutas.

Komplett linjär drivenhet som en lösning

I sin jakt på lämpliga linjära drivenheter fann Gefra-ingenjörerna vad de letade efter i drylin-programmet. Drylin E-programmet har utvecklats på basis av drylin-linjäraxlarna, där en glidskiva av den högpresterande polymeren iglidur rör sig med hjälp av en drivspindel. Det handlar om kompletta linjära drivenheter där en stegmotor driver axeln via en fläns och en klo-koppling (tillval).

Med drylin SAW-spindelaxlar har Gefra skapat förutsättningar för att integrera armaturjusteringen i PC-styrsystemet och därmed i respektive testplan, vilket tar automatiseringen ett steg längre. En axel med 60 mm slaglängd används, som drivs av en NEMA 17 stegmotor och flyttar laster på upp till 1000 g med en noggrannhet på +/- 0,5 mm.

Smörjmedelsfri drift

Smörjmedelsfri drift av spindeln och vagnen var ett avgörande kriterium i urvalsprocessen: Eftersom belysningsenheterna är placerade direkt ovanför, bredvid och under de objekt som ska inspekteras i systemets arbetsområde, får drivenheterna inte avge några främmande ämnen som kan försämra inspektionsprocessen.

Den kompakta konstruktionen av drivenheterna var också viktig. Eftersom Gefra i framtiden kommer att erbjuda elektrisk justering som tillval måste det vara möjligt att integrera den i den befintliga konstruktionen. Det var också viktigt för Gefra att hela enheten, inklusive motor, vagn och infästning, levererades installationsklar från en och samma källa.

Den linjära drylin-enheten i installerat skick

Optisort även hos igus

Det nya konceptet har redan testats i ett system som testar tätningar. Fyra drylin SAW-0630 linjärbord med spindel och elektrisk drivning, motorfläns och integrerad klokoppling är anslutna till systemets PC via styrenheter. Drivenheterna smälter perfekt in i sin omgivning.

För övrigt är fördelarna med Optisort-systemen också mycket uppskattade hos igus. Det beror på att totalt fyra Gefra-system används för att testa glidlager i produktionsanläggningen i Köln. Majoriteten av dessa är säkerhetsrelevanta komponenter som igus tillverkar för fordonsindustrin och som testas till 100 procent.

Rådgivning

Jag svarar gärna på dina frågor personligen

igus® AB+46 42 329270Skriv e-post

Leverans och rådgivning

Personligen::

Måndag – fredag: 8:00 – 18:00