Ändra språk :

iglidur® Ofta ställda frågor

Hur fixeras ett iglidur® -lager i ett lagersäte?

Lagren i iglidur® är konstruerade så att de kan pressas in i ett H7-tolererat fäste med det nominella måttet för lagrets ytterdiameter och sedan fixeras genom presspassningen. Detta uppnås genom den så kallade presspassningsinterferensen, dvs. lagrets ytterdiameter är ca 0,1-0,25 mm större än fästet när det inte är presspassat, beroende på det nominella måttet. Innerdiametern når också sina slutliga dimensioner och toleranser först när den pressas in.

Varför finns det så många olika iglidur® material?

Mångfalden av iglidur® -material har utvecklats under de senaste nästan tre decennierna utifrån de mest skiftande kundkrav. Utvecklingen av ett bra lagermaterial har ofta något att göra med cirkelns kvadratur. Om man optimerar i en viss riktning gör man det oftast på bekostnad av en annan egenskap. - Med de fem standardmaterialen iglidur® G, J, X, W300 och M250 kan de allra flesta applikationer täckas tekniskt.

Men när det gäller mycket speciella eller krävande applikationer, när de sista tekniska reserverna ska uttömmas eller den slutliga optimeringen av pris och prestanda för storskalig produktion, blir de andra materialen i iglidur® allt viktigare. Under de senaste åren har användningsgränserna för torrgående glidlager också förskjutits ytterligare tack vare nya iglidur® material.

Hur hittar jag rätt iglidur® material?

Med bara några få applikationsdata är det redan möjligt att göra ett förval via iglidur® product finder eller en beräkning av livslängden med iglidur® service life calculator. Det stora utbudet av material reduceras snabbt och de lämpliga materialen återstår.

**Experten på iglidur® säger till mig att iglidur® W300 och iglidur® J är de mest hållbara materialen.**Vilket av dem ska jag välja?

Både iglidur ® J och iglidur ® W300 är bland de mest slitstarka allroundlagren i iglidur® -programmet. Om livslängden är jämförbar och tillräcklig i båda fallen bör applikationens marginalparametrar avgöra valet: iglidur® J är predestinerat för våtutrymmen tack vare sin låga fuktabsorption och goda mediatålighet, iglidur® W300 erbjuder fler temperaturreserver.

Varför klarar sig iglidur® -lager utan smörjning?

På grund av den speciella strukturen hos materialen i iglidur®, som i allmänhet består av en termoplastisk matris, fiberförstärkningar och så kallade fasta smörjmedel. De redan goda slitage- och friktionsegenskaperna hos matrisen eller basmaterialet optimeras ytterligare av de fasta smörjmedlen. Under drift finns det alltid tillräckligt med fasta smörjmedelspartiklar på lagerytan. Ytterligare extern smörjning med fett eller olja är i allmänhet inte nödvändig eller inte tillrådlig. Video om frågan

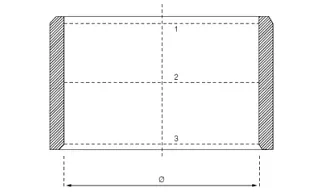

Utställningsytornas placering

**Jag mäter iglidur® lagren betydligt större än vad som anges i katalogen.**Vad är orsaken till detta?

iglidur® lager är press-fit lager för fästen med en H7 enhetshålning. Denna presspassning av lagren säkrar lagren i huset å ena sidan, och å andra sidan bildas glidlagrets innerdiameter som ett resultat av detta.

Lagren testas installerade i ett hål med de minsta dimensionerna. Om lagren mäts i ett icke-inpressat tillstånd är de större i både ytter- och innerdiameter på grund av presspassningen än när de är installerade.

Trots noggrann tillverkning och montering av lagren kan avvikelser och frågor uppstå i samband med installationsmått och toleranser. Möjliga orsaker till detta kan vara

Borrhålet är inte korrekt avfasat - lagret skrapar på utsidan.

Ett centreringsstift användes, vilket vidgade lagret på insidan när det pressades in.

Borrningen motsvarar inte toleransen H7.

Huset är tillverkat av ett mjukt material som vidgades av lagren under pressningen.

Axeln är inte h-toleranserad.

Mätningen ligger inte inom mätlinjerna.

**Jag behöver bara några få glidlager. Så priset är inte en avgörande faktor för mig.**Vilket iglidur® lager är bäst?

Tyvärr finns det inget sådant som "det bästa iglidur® -lagret". Inte ens det dyraste lagret är det mest hållbara i alla applikationer. Men det finns det bästa iglidur® -lagret för din applikation.

Det är viktigt att alltid göra lagervalet beroende på applikationen. Ju mer du vet om applikationen, desto mer exakt kan du välja det tekniskt och ekonomiskt mest förnuftiga lagret.

Vår produktsökare iglidur® och vår livslängdskalkylator iglidur® finns tillgängliga online för detta ändamål. Om du inte har möjlighet eller tid att bekanta dig med dessa verktyg, ge oss helt enkelt dina applikationsdata så gör vi resten.

Är färgen på ett iglidur® lager fritt valbar?

Tyvärr inte, färgen beror oftast på respektive materialsammansättning eller så finns det ofta bara enstaka färgämnen som är lämpliga för ett material och som samtidigt inte påverkar de tribologiska egenskaperna negativt. Framför allt är slitaget beroende av materialsammansättningen (som även inkluderar färgämnet) och en ny färgtillsats ökar ofta slitaget många gånger om. Varje iglidur® material har därför en specifik färg, vilket gör att vissa material ser nästan identiska ut.

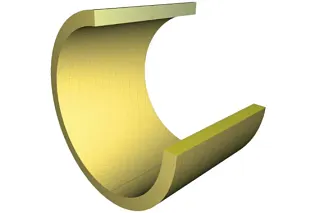

Presspassning av ett glidlager från iglidur®

Hur monteras ett iglidur® lager?

iglidur® lager är pressade bussningar. Innerdiametern ställs in först efter att den pressats in i H7-lokeringshålet med motsvarande tolerans. Presspassningsinterferensen kan vara upp till 2% av innerdiametern. Detta säkerställer en säker presspassning av lagren. Axiella eller radiella förskjutningar i huset undviks därmed på ett tillförlitligt sätt.

Borrningen i huset ska tillverkas med tolerans H7 för alla lager och vara så slät, jämn och avfasad som möjligt. Monteringen utförs med en plan stans. Användning av centrerings- eller kalibreringsdorn kan skada lagren och leda till större glapp.

Vilka rekommendationer finns det för limning av iglidur® glidlager?

I standardfall har vi mycket goda erfarenheter av snabblim (t.ex. Loctite 401). Med material som är svåra att limma, t.ex. iglidur® J, uppnås betydligt bättre resultat med 2-komponentsystem (t.ex. Loctite 406 + Primer 770). Vi har goda erfarenheter av epoxihartssystem (t.ex. Hysol) för applikationer med förhöjda temperaturer.

För varje limfog är det dessutom viktigt att arbetsstyckena är noggrant rengjorda och fria från fett. Detta kan t.ex. göras med professionella rengöringsmedel, men också med enkla snabbavfettningsmedel. En uppruggning av kontaktytorna främjar också limningseffekten.

I allmänhet kan limning endast ha en stödjande effekt och kan inte helt ersätta presspassningen.

Varför är ett iglidur®-glidlager av plast miljövänligt?

1.1 igus® iglidur® N54 Plastbussningar består till 54 procent av förnybara råvaror.

Som grodan Kermit säger: "Det är inte lätt att vara grön". " Och även om han bara är en handdocka har Kermit rätt - idag gör många företag allt de kan för att minska sitt koldioxidavtryck. Men att bli ett grönare företag sker inte över en natt. Det är oftast slutpunkten på en rad förändringar som sker över tid inom olika områden. Så vilket bidrag ger iglidur® glidlager av plast? Även om det låter banalt kan användningen av smörjfria plastbussningar avsevärt minska skadlig miljöpåverkan.

Ju tyngre en komponent är, desto mer energi krävs för att sätta den i rörelse eller hålla den i rörelse.

Fyra aspekter av miljövänligheten hos iglidur® plastglidlager:

1. Plastbussningar kräver ingen smörjning - det skonar miljön. I USA förbrukas uppskattningsvis nästan fyra miljarder liter industrismörjmedel varje år, varav cirka 40 procent hamnar i miljön. Tack vare kontinuerliga framsteg inom materialutvecklingen av tribologiskt optimerade plastglidlager kan igus® erbjuda mer miljövänliga alternativ till metallbussningar för allt fler applikationer. Till skillnad från metall- och bronslager, som kräver smörjning, har varje iglidur® plastlager ett fast smörjmedel som är inbäddat i materialet och därför inte kan pressas eller tvättas ut. Detta innebär att lagren varken kräver olja eller fett - så inga föroreningar släpps ut i miljön.

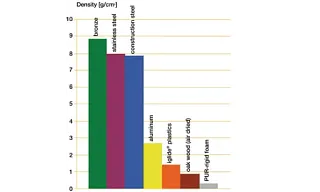

2. Plastbussningar är mycket lätta. Det innebär att iglidur® -lagren också kan bidra till att minska bränsleförbrukningen och koldioxidutsläppen för t.ex. utomhusutrustning, motorfordon och flygplan. Viktminskningen leder till lägre massor och därmed till lägre energiförbrukning.

3. Plastbussningarnas goda kemikaliebeständighet är ytterligare ett ekologiskt plus. Metaller måste ofta galvaniseras i ett miljöfarligt och energikrävande galvaniseringsbad för att uppnå denna effekt.

4. Det krävs mindre energi för att tillverka en plastbussning jämfört med ett metallager. Exempelvis krävs det energi från cirka 15 liter råolja för att tillverka 1 liter aluminium och energi från cirka 11 liter råolja för att tillverka 1 liter stål. Som jämförelse krävs det i genomsnitt endast 1 liter råolja för att tillverka 1 liter plast, och vi förväntar oss att denna siffra kommer att minska ytterligare tack vare den pågående utvecklingen mot plaster baserade på vegetabiliska oljor.

Hur påverkar iglidur®-glidlagret av polymer valet av axel?

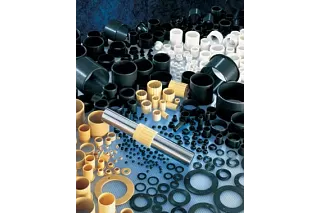

Olika typer av iglidur® plastlager

1. Kostnadsaspekter

Kostnadsreduktion är en viktig faktor för de flesta företag. Möjligheten att använda ett kostnadseffektivt axelmaterial beror till stor del på valet av lager.

Kullager kräver t.ex. mycket hårda (60HRC eller högre) och släta axlar. Detsamma gäller för bronslager: axeln måste vara hårdare än det bronsmaterial som används. Dessa krav begränsar valet av axel. Ett billigt axelmaterial kanske inte är lämpligt för applikationen eller lagret.

Plastbussningar erbjuder fler alternativ eftersom de kan användas för många olika axlar. iglidur® glidlager från igus® finns i ett brett utbud av materialvarianter:

Detta gör att de kan kombinera den billigaste axeln med det iglidur® lagermaterial som är mest lämpligt för applikationen eller den livslängd som krävs. När allt kommer omkring behöver lagret och axeln bara hålla lika länge som livslängden för hela maskinen/utrustningen. - Varför välja en dyr axel eller ett dyrt lager som kommer att hålla längre än själva maskinen?

Erosionsskador på grund av en för slät axel

2. Slitageaspekter

Förutom kostnadsfaktorerna finns det ett antal andra saker som måste beaktas när axel- och lagersystemet samverkar. Många faktorer kan påverka funktionen hos de lager som används om man inte tar hänsyn till dem. Om axeln är för grov kan slitaget bli ett problem. En axel som är för grov kan fungera som en fil och ta bort partiklar från lagerytan när den rör sig. Om axeln däremot är för slät kan det uppstå en ökad friktion när axelns och lagrets ytor fäster vid varandra. Om det finns en stor skillnad mellan statisk och dynamisk friktion kan en stick-slip-effekt uppstå mellan två kontaktytor. Detta yttrar sig vanligtvis i ett högt gnisslande ljud.

Slitageprov med aluminiumaxlar

En annan viktig aspekt är de skador som slipande partiklar kan orsaka på lager och axlar. Om partiklar kommer in mellan lager och axel kan båda utsättas för ökat slitage. Smuts, damm, spånor och pappersfibrer är sådana partiklar som kan orsaka ökat slitage. Lager med självsmörjning genom inbäddade fasta smörjmedel är betydligt tåligare i smuts eftersom det inte finns något fett eller olja i lagerpunkten. Det innebär att smutspartiklar inte dras till eller fastnar på axeln och lagret (som t.ex. är fallet med en välsmord cykelkedja). - Detta gör det också möjligt att använda billigare axlar i applikationer med hög föroreningsnivå. Det finns många axelmaterial på marknaden, som alla kan ha olika effekt på slitaget av ett lager. Till dessa hör aluminium, sätthärdat stål, rostfritt stål och förkromat stål. I slutändan är det driftsförhållandena och kraven på livslängd som avgör vilken axel som ska användas. Vid val av lämpligt iglidur® -lager kan i princip alla kommersiellt tillgängliga axeltyper användas.

Hårdförkromade axlar är t.ex. mycket hårda, men också släta. Slitaget på iglidur® plastglidlager är vanligtvis i genomsnitt lägre med denna axeltyp än med andra axeltyper. På grund av den låga ytjämnheten kan dock en stick-slip-effekt uppstå i enstaka fall. De olika rostfria stålen används företrädesvis i våtutrymmen och inom livsmedelsindustrin, medan hårdbelagd aluminium är lämplig för applikationer med ganska låga belastningar och behov av att minska vikten. De bästa friktionskoefficienterna uppnås även här i kombination med iglidur® J.

Hur fungerar en plug gauge-mätning?

1.1 igus® använder ett plug gauge-test, även känt som ett "go/no-go-test", för att säkerställa att våra lager uppfyller specifikationerna och fungerar korrekt efter installation.

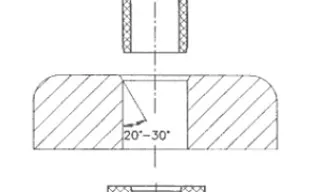

Först pressas lagren in i en testfixtur. Det är viktigt att säkerställa att lagren installeras utan skador. För detta ändamål rekommenderas en avfasning på fästet - helst 25-30 grader. Det rekommenderas också att man använder en press med en platt stans för att pressa in lagren. Detta är den mest effektiva installationsmetoden. Den säkerställer också lagrets integritet. Om du t.ex. använder en hammare kan lagret luta under installationen.

1.2 igus® rekommenderar att man använder en press för att installera ett glidlager.

När lagret har installerats utförs det faktiska plug gauge-testet. Ett "Go" innebär att stiftet faller genom lagret under sin egen vikt, medan ett "No-Go" innebär att stiftet inte faller genom lagret eller sitter fast. Som regel är pluggmått graderade med 0,01 mm så att det är möjligt att mycket exakt bestämma från vilket mått respektive pluggmått hänger.

Ett test med pluggmått är en kvalitetskontroll med största möjliga noggrannhet eftersom stiftet beter sig som en axel i en verklig applikation och återspeglar lagrets smalaste tvärsnitt. Det är just denna aspekt som vanligtvis är avgörande för applikationen. Plug gauge-tester är särskilt lämpliga för plastlager, eftersom den irrelevanta, formsprutningsrelaterade "ojämnheten" hos lagret inte beaktas. Senare under driften, under inkörningsfasen, då lagrets och axelns ojämnheter jämnas ut, skapas en idealisk glidyta.

Kvalitetskontrollen av ett lager kan också utföras med hjälp av andra tester, men det kan uppstå felaktigheter när dessa metoder tillämpas på plastlager. I synnerhet bör man undvika att använda mätinstrument. Mätdon bör i allmänhet endast användas för översiktliga kvalitetskontroller, beroende på graden av noggrannhet. Beroende på det tryck som mätaren utövar på mätpunkten kan mätningen förfalskas. Ett test med pluggmätare är därför mycket mer tillförlitligt.

Beroende på tillgängligheten kan det beskrivna testet också utföras direkt på seriekomponenten (dvs. inte i en specialtillverkad testfixtur).

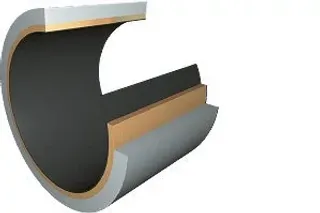

Ett homogent konstruerat glidlager med beräkningsbara egenskaper, tillverkat av en högpresterande plast.

Vad är det som gör ett självsmörjande polymerglidlager så speciellt?

En del ingenjörer är tveksamma till att ta med plastlager i sin utveckling. Kanske har de förlitat sig på metall- eller bronslager i åratal eller så tvivlar de helt enkelt på plastens lämplighet för svåra applikationer eller miljöer. Plastlager klarar dock extrema temperaturer, enorma belastningar och höga hastigheter. Det är viktigt att förstå fördelarna och nackdelarna med de tillgängliga alternativen.självsmörjande polymerlager innehåller fasta smörjmedel som ingår i det homogena materialet i små partiklar. Under drift minskar dessa fasta smörjmedel friktionskoefficienten. De kan inte tvättas bort som fett eller olja och tack vare den homogena strukturen fördelas de över hela lagerväggens tjocklek. I motsats till en skiktad struktur är hela lagerväggens tjocklek tillgänglig som en slitzon med nästan identiska glidegenskaper.

Kompositlager består av olika skikt. Det mjuka glidskiktet kan lätt skadas av främmande partiklar eller felaktig hantering.

De flesta iglidur® material innehåller också armeringsmaterial som ökar tryckhållfastheten. Höga krafter och kantbelastningar kan motstås.

På grund av denna struktur kan iglidur® -lager användas på många olika axeltyper - beroende på belastningen även på så kallade mjuka axlar. Detta innebär att det alltid går att hitta en kostnadsoptimerad kombination.

iglidur® lager tillverkade av högpresterande plast får inte likställas med lager tillverkade av vilken standardplast som helst. För iglidur® plastlager kan du exakt beräkna livslängden om du utgår från de specifika applikationsparametrarna. igus® erbjuder dig ett expertsystem - en speciell databas där belastningar, hastigheter, temperaturer och andra applikationsparametrar matas in. iglidur fastställer sedan det lämpliga plastlagret och dess förväntade livslängd baserat på testdata.

iglidur® plastlager representerar steget från en enkel plastbussning till en testad och tillgänglig maskinkomponent med beräkningsbara egenskaper. De viktigaste fördelarna sammanfattas ännu en gång:

1. Inga besvärande smörjmedel: Självsmörjande lager innehåller fasta smörjmedel. De minskar friktionskoefficienten och är okänsliga för smuts, damm och andra föroreningar.

2. Underhållsfria: Plastlager kan ersätta bronslager, metallbelagda lager och formsprutade lager i nästan alla applikationer. Deras motståndskraft mot smuts, damm och kemikalier gör plastlagren till en "fit and forget"-lösning.

3. Kostnadsbesparingar: Plastbussningar kan sänka kostnaderna med upp till 25%. De kännetecknas av hög slitstyrka och låg friktionskoefficient och kan ersätta dyrare alternativ i en mängd olika applikationer.

4. Genomgående låg friktions- och slitagekoefficient: Tack vare sin konstruktion garanterar plastlager en genomgående låg friktions- och slitagekoefficient under hela sin livslängd. Jämfört med kompositlager av metall, vars glidskikt kan skadas av t.ex. smuts, håller plastlager ofta längre.

5. Absolut korrosionsfria och mycket resistenta mot kemikalier: plastlager kan inte rosta och är resistenta mot många miljömedier.

Varje år utvecklar ingenjörerna på igus® mer än 100 nya materialföreningar

Var ligger den tekniska kärnkompetensen hos igus® när det gäller polymera glidlager?

Under årens lopp har materialutvecklarna på igus® utvecklat hundratals materialblandningar, varav nästan 40 nu har hittat sin väg in i polymerglidlagerkatalogen. Den grundläggande strukturen är vanligtvis densamma:

1. baspolymerer, som förutbestämmer de grundläggande tribologiska, mekaniska, termiska och kemiska egenskaperna hos lagret

2. fibrer och fyllmedel, som ger lagren en hög mekanisk belastningskapacitet

3. fasta smörjmedel, som avsevärt optimerar slitage och friktion

igus® utvecklar ständigt nya polymerblandningar för alla användningsområden och genomför nästan 10.000 tester i sitt laboratorium varje år. Till skillnad från de flesta lagertillverkare koncentrerar sig igus® uteslutande på högpresterande plaster och kan bearbeta dessa till glidlager på ett kostnadseffektivt sätt med hjälp av formsprutningsprocessen.dessa plastglidlager används inom ett brett spektrum av branscher, inklusive: Jordbruk, medicin, fordon, förpackningar, flyg, sportutrustning, maskinteknik och många fler. Dessutom arkiverar igus® testresultaten i en omfattande databas. Efter att ha testat en ny polymerförening läggs resultaten till i datapoolen där de är tillgängliga för ett unikt program för beräkning av livslängd: expertsystemet - där du kan ange maximal belastning, varvtal och temperaturer för din applikation samt axel- och husmaterial för att fastställa det bästa plastlagret och dess förväntade livslängd.

Vilka faktorer påverkar slitaget på ett glidlager?

1: Slitagetest med oscillerande rörelse av ett iglidur® plastglidlager från igus®.

Påverkande faktorer:

Val av axel: Olika axelmaterial rekommenderas för olika glidlager. Varje kombination av axel och lager ger olika slitageresultat.

Belastning: Med ökande radiella belastningar eller yttryck ökar också slitaget på glidlagren. Vissa glidlager är konstruerade för låga belastningar, andra för höga belastningar.

Hastighet och typ av rörelse: Slitaget ökar i takt med att hastigheten ökar. Typ av rörelse (oscillerande, roterande eller linjär) har också en betydande inverkan på slitaget.

Temperatur: Inom vissa gränser har temperaturen liten effekt på slitaget av ett lager, men den kan också påskynda slitaget exponentiellt. Plastlager är lämpliga för ett brett temperaturområde, beroende på vilket material som väljs. Men om den maximala användningstemperaturen överskrids kan slitaget öka avsevärt. För de flesta iglidur® -material ökar slitaget med stigande temperaturer. Men det finns också undantag som når sitt minimala slitage först vid högre temperaturer.

Smutsig miljö: Smuts och damm kan ansamlas mellan axel och lager. Detta orsakar slitage. Här har självsmörjande plastbussningar en fördel: eftersom de inte innehåller någon olja kan smuts och damm inte fastna på axeln och skada lagret.

Kontakt med kemikalier: Glidlager av plast är helt korrosionsfria och resistenta mot en mängd olika kemikalier, men vissa kemikalier kan till och med förändra glidlagrets strukturella egenskaper, vilket minskar lagrets hårdhet och ökar slitaget.

2: Slitageprov med olika axeltyper.

Följande gäller för alla dessa punkter: ju mer exakt jag känner till min applikation och de parametrar som behandlas, desto mer specifikt kan ett iglidur® materialval och en extrapolering av livslängden göras. Valet av rätt material är avgörande för livslängden.

Hur påverkar lagerslitage lagerspelet?

Lagerslitage innebär materialavverkning på glidytan, dvs. vanligtvis på lagrets innerdiameter.

Spelet mellan lager och axel beräknas utifrån toleranserna för lager och axel.

Det faktiska startspelet under driftsättningen är skillnaden mellan lagrets uppmätta faktiska innerdiameter och axelns uppmätta faktiska ytterdiameter. Slitage på lagrets innerdiameter leder till en ökning av diametern och därmed till en ökning av spelet.

Eftersom iglidur® lager inte har en skiktad struktur och därmed hela väggtjockleken är tillgänglig som en slitagezon, finns det ingen slitagegräns som anges av lagret. Istället bestäms slitgränsen av det maximala spel som tillåts i en applikation. Detta kan variera kraftigt beroende på applikation och användarkrav. Precisionsstyrventiler tillåter t.ex. bara några hundradelars slitage (och därmed ökat spel). I jordbruksapplikationer med axeldiametrar på över 50 mm är ett spel på betydligt mer än en millimeter ofta okritiskt.

När används ett xiros® polymerkullager istället för ett iglidur® polymerglidlager?

Generellt kan man säga att xiros® polymerkullager är att föredra framför iglidur® glidlager överallt där roterande rörelser med hastigheter över 1,5 meter/sekund kan förekomma permanent vid låga belastningar. Den betydligt lägre friktionskoefficienten hos polymerkullagren jämfört med glidlager ger lägre värmeutveckling och lägre slitage.

Kullagrets innerdiameter är särskilt viktig. Ju mindre innerdiametern är, desto färre varv måste lagret utföra per minut, vilket i sin tur har en positiv effekt på värmeutvecklingen och värmeavledningen. Om kullagrets diameter ökar, ökar den maximala lastkapaciteten, medan den högsta möjliga hastigheten minskar.

Våra dubbelradiga polymerkullager är lämpliga för applikationer med högre lastkapacitet. För applikationer med smuts och abrasiva material erbjuder vi xiros® kullager med täckskiva."

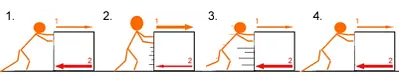

Vad är stick-slip-effekten?

Stick-slip-effekten avser den ryckiga glidningen av fasta kroppar som rör sig mot varandra. Detta fenomen uppstår när man flyttar en kropp vars statiska friktion är betydligt större än glidfriktionen.

Tänk dig en tung pappkartong som du vill skjuta över ett slätt golv. Kartongen är tung, och därför måste vi använda mycket kraft för att övervinna den statiska friktionen - dvs. kartongens motstånd mot att röra sig. Kartongen glider. På grund av den släta ytan och den därmed låga glidfriktionen ökar kartongens hastighet snabbt. Kartongens snabba glidrörelse innebär dock att vi kan överföra mindre kraft till kartongen. Till slut räcker inte längre den kraft som verkar på kartongen till för att övervinna dess statiska friktion. Kartongen stannar, vilket innebär att vi måste använda mycket kraft igen för att övervinna den och processen upprepas. Fastna - släppa - glida - bromsa - fastna - släppa... i verkligheten sker denna effekt mycket snabbare och yttrar sig som en stappling. .

Detta fenomen förekommer inom många olika områden. Vindrutetorkare stampar över vindrutan på en bil. Kritan gnisslar när man skriver på en tavla om man håller den i fel vinkel. Dörrgångjärn gnisslar. Och stränginstrument som violin eller cello skulle inte fungera eftersom deras ljud produceras av vibrationer och svängningar mellan strängarna och stråkarnas strängar. .

Med tribologiskt optimerade material är denna effekt dock inte önskvärd. De vibrationer som uppstår överförs till hela konstruktionen och ger upphov till ljud som ofta upplevs som irriterande gnissel eller knarrande. Den önskade glidrörelsen förvandlas till ett oregelbundet stampande och ökar lagerslitaget. Dessa effekter kan motverkas genom att minimera skillnaden mellan glid- och statisk friktion, använda vibrationsdämpande material, förbättra styvheten i den övergripande konstruktionen (se förspända lager) eller separera de inblandade friktionspartnerna (t.ex. genom smörjning).

1. Kraft > Statisk friktion

Kraften (pil 1) övervinner den statiska friktionen (pil 2). Kartongen börjar röra sig.

2. kraft = statisk friktion

Den statiska friktionen övergår till glidfriktion (pil 2) och kartongen glider snabbt.

3:e kraften < Glidande friktion

Kraften (pil 1) är inte tillräcklig för att övervinna glidfriktionen (pil 2).

4. kraft < statisk friktion

Glidfriktionen övergår till statisk friktion. Kraften är inte tillräcklig, lådan stannar.

Är iglidur® lager RoHS-kompatibla och vad är RoHS egentligen?

EG-direktivet 2002/95/EG ("RoHS 1") bakom nyckelordet "RoHS" ersattes den 3 januari 2013 av EG-direktivet 2011/65/RU ("RoHS 2").

Direktivet reglerar begränsningen av oönskade ämnen i elektrisk och elektronisk utrustning som släpps ut på marknaden inom EU. Förkortningen RoHS står för "Restriction of (the use of certain) Hazardous Substances", tyska: "Beschränkung (der Verwendung bestimmter) gefährlicher Stoffe".

Eftersom det inte är tekniskt möjligt att helt avstå från många material och produkter har specifika gränsvärden definierats.

De ämnen som berörs är bly, kvicksilver, kadmium, sexvärt krom, polybromerade bifenyler (PBB) och difenyleter (PBDE), vilka ofta används inom elektronik. Exempel på användningsområden är användning av bly vid lödning eller som komponent i metalliska kompositlager och användning av PBB som flamskyddsmedel. Dessa ämnen finns också i många metallegeringar.

Som man redan kan se när man tittar på ämnena och även i dessa applikationsexempel spelar dessa ämnen ingen roll i termoplastiska föreningar som våra iglidur® -material. Ingredienserna i våra iglidur® -material uppfyller därför kraven i direktiv 2011/65/EU (RoHS 2). Vi skickar gärna motsvarande uttryckliga bekräftelser till dig på begäran.

Är iglidur® glidlager resistenta mot kemikalier?

Kontakt med kemikalier är ofta en särskild utmaning för glidlager. Till exempel används desinfektions- eller rengöringsmedel inom livsmedelsindustrin eller så kommer lagren i kontakt med kylvätskor. iglidur® -material testas för sin beständighet i samband med en mängd olika kemikalier. De kan därför användas i kontakt med kemikalier, desinfektionsmedel eller rengöringsmedel. Materialen iglidur® i "H-familjen" (iglidur® H1, H370 etc.) och iglidur® X anses vara särskilt resistenta mot kemikalier.

Vad är ett glidlager?

Inom maskinteknik avser termen glidlager komponenter som frikopplar ytor som rör sig i förhållande till varandra. Detta skyddar dessa ytor från slitage och minskar friktionskoefficienten och därmed den energi som krävs för rörelse samt värmeutvecklingen.

När används glidlager?

Glidlager används överallt där friktion och slitage på ytor som är utsatta för rörelse måste minskas. Användningsområdena sträcker sig från lagring av broar som expanderar under temperaturpåverkan, till de rörliga elementen i en kontorsstol, till det nålhuvudstora glidlagret i elektriska tandborstar.

I allmänhet är glidlager särskilt lämpliga för applikationer där kombinationen av belastning eller yttryck och rörelseintensitet inte är för hög. Detta kallas PV-värdet, som är produkten av yttrycket i N/mm² och hastigheten i meter per sekund. Det maximalt tillåtna PV-värdet anges av tillverkaren för de flesta glidlager. Om detta överskrids på grund av användningsförhållandena är glidlagret olämpligt för dessa förhållanden. I så fall måste antingen ytterligare kylning eller användning av ett kullager övervägas. Men med tillräcklig kylning eller minskad friktion genom smörjning kan glidlager även användas med mycket höga PV-värden.

Vad gör ett glidlager?

Glidlager frikopplar rörliga delar från varandra för att skydda deras ytor från slitage och för att minska friktionen mellan dem. På grund av den lägre friktionskoefficienten kan den kraft som krävs för rörelsen och därmed energin minskas.

Vilket är bäst, glidlager eller kullager?

Glidlager och kullager bygger på olika funktionsprinciper och har därmed olika egenskaper. Dessa egenskaper gör dem mer eller mindre lämpliga för olika applikationer. Glidlager är komponenter i ett stycke som består av ett eller flera material och som är konstruerade för att minska friktionen antingen genom integrerade fasta smörjmedel eller genom extra applicerad smörjning. De är särskilt lämpliga för applikationer där det krävs en kostnadseffektiv och utrymmesbesparande lösning och där kombinationen av belastning och hastighet inte är för hög. Kullager består av ringar mellan vilka flera kulor eller rullar är monterade. Dessa roterar runt kullagrets innerring och möjliggör på så sätt en relativ rörelse av de intilliggande komponenterna. Fördelen med kullager är deras precision, eftersom de kan konstrueras med praktiskt taget inget glapp, samt deras särskilt låga rullmotstånd. I likhet med glidfriktionskoefficienten för glidlager bidrar detta till att göra applikationer särskilt lättgående. Glidlager kräver dock också betydligt mer installationsutrymme. De är tyngre, ofta dyrare och kräver särskilt skydd mot smutsinträngning och smörjmedelsförlust.

Rådgivning

Jag svarar gärna på dina frågor personligen

Leverans och rådgivning

Personligen::

Måndag – fredag: 8:00 – 18:00