Ändra språk :

Axelmaterial för glidlager av plast

Vid sidan av själva glidlagret är axeln den viktigaste komponenten i ett lagersystem. Den står i direkt kontakt med lagret och belastas, precis som lagret, av den relativa rörelsen. I princip är axeln också utsatt för slitage, men moderna lagersystem är konstruerade så att axelslitaget är så lågt att det inte kan mätas med konventionella metoder. Axlarna kan delas in efter hårdhet och ytjämnhet, som är de viktigaste parametrarna .

enviktig roll.Med mindre hårda axlar slätas axeln ut snabbare under inkörningsfasen. Sliptopparna avlägsnas och en ny yta bildas. Denna effekt har en positiv inverkan på vissa material, vilket ökar slitstyrkan hos polymerlager.

På den här sidan hittar du följande

Vilken grovhet för axel och fäste?

En axel till ett torrgående glidlagersystem kan vara för grov, men den kan också vara för slät. Problemen med en axel som är för grov är lätta att föreställa sig. På samma sätt som en fil sliter axeln ut fina partiklar ur glidlagret av plast.

Om axeln och glidlagret är för släta uppstår ett annat problem. De två komponenterna bokstavligen fastnar i varandra. Adhesion eller hög friktion uppstår därför inte bara på mycket grova ytor. Om axeln är för slät slits små partiklar ut från glidlagrets yta, vilket också leder till högt slitage.

Genom en serie tester har igus fastställt en rekommenderad grovhet för iglidur-lager, som är Ra = 0,20 µm. Andra tillverkare anger t.ex. Ra 0,3 µm eller Rz 2 µm.

Rätt grovhet för monteringshålet

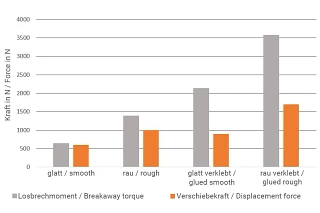

Beteendet hos de individuella förskjutningskrafterna med olika ytor i N

Glidlager pressas vanligen in. För att göra pressningen så enkel som möjligt är det lämpligt att göra fästhålet slätt och helst smörja det. Dessa åtgärder försämrar dock inte bara pressningskraften, utan även utpressningskraften. Detta är faktiskt logiskt. Att minska utpressningskraften har dock den nackdelen att lagren potentiellt kan "migrera" lättare. Diagrammet visar hur olika ytjämnheter påverkar utpressningskraften.

"Slät" betyder här 0,4 µm och "grov" Ra 4 µm. Som jämförelse kan nämnas att man vid borrning uppnår ca 1,6 µm. På svarven uppnås 0,4 µm. Finare grovhet kan uppnås genom brotschning (0,2 µm), skrapning (0,2 µm), slipning (0,012 µm) eller honing/lappning (0,006 µm). Diagrammet visar tydligt att brytmomentet ökar med ökande grovhet. Förskjutningskraften ökar också. Dessa värden kan ökas ytterligare genom att bussningen limmas fast i hållaren.

Ju grövre ytan på fästet är, desto stabilare blir presspassningen. Detta är också mer kostnadseffektivt, eftersom det inte finns något behov av ytterligare bearbetningssteg som slipning eller liknande. Man bör dock se till att borrningstoleransen bibehålls i enlighet med monteringsrekommendationen. Ett hål med tolerans H7 är ofta tillräckligt. Axeln med RA 0,2 - 0,4 µm är exakt rätt val. Borrningen kan också vara grövre.

Slitagetester av iglidur-lager på olika axelmaterial

Följande diagram visar slitaget av iglidur-material på de viktigaste axelmaterialen. För att underlätta förståelsen är skalningen av slitageaxeln densamma i alla diagram.

Det låga slitaget på systemen med en hårdförkromad axel är särskilt imponerande. Denna mycket hårda, men också släta axel har en gynnsam effekt på slitaget hos många lagerpar. Slitaget på många iglidur-glidlager är lägre på denna axel än på någon annan parningspartner. Vi vill dock påpeka att risken för stick-slip på hårdförkromade axlar är särskilt hög på grund av de typiskt låga ojämnhetsdjupen.

Hur påverkar plastglidlager valet av axel

Mer kostnadseffektiva axlar kan användas

Möjligheten att använda ett kostnadseffektivt axelmaterial beror till stor del på valet av lager. Kullager kräver t.ex. mycket hårda (60 HRC eller högre) och släta axlar. Detsamma gäller för bronslager: axeln måste vara hårdare än det bronsmaterial som används. Ett billigt axelmaterial kan vara olämpligt för applikationen eller lagret.

Plastglidlager erbjuder fler möjligheter eftersom de kan användas för många olika axlar. Du kan alltså kombinera den billigaste axeln med det iglidur-lager som har de egenskaper som krävs för din applikation.

nblöabla

Whitepaper: Maximera livslängden för axlar och glidlager

Vitboken täcker bland annat följande ämnen:

- Problem: Stilleståndstider och stopp på grund av underhåll

- Galvanisering: Varmförzinkning och elektrogalvanisering

- Nitrering: Gasnitrering och nitrokarburering Hårdförkromade axlar

- Fallstudie: Tunga belastningstester med iglidur® material

- Produktutveckling genom kontinuerlig intern forskning

- Teknik och marknadsutsikter

Rådgivning

Jag svarar gärna på dina frågor personligen

Leverans och rådgivning

Personligen::

Måndag – fredag: 8:00 – 18:00